在石油工業的管道系統中,油管短接與彎管是至關重要的連接和轉向部件。其中,nu不加厚出口型油管短接以及與之配合使用的彎管,因其特定的設計與性能要求,在特定工況下扮演著不可替代的角色。本文將深入探討其定義、加工處理工藝、應用場景及質量控制要點。

一、 核心定義與產品特性

- nu不加厚出口型油管短接:

- “nu”通常指代一種特定的螺紋類型或產品標準(需根據具體上下文確定,例如可能關聯API標準中的某些系列)。

- “不加厚”指的是油管管體的端部未經外加厚處理,即保持與管體相同的外徑和壁厚,其螺紋直接加工在管體上。這種設計通常用于中低壓環境,或對連接處外徑有嚴格限制的場景。

- “出口型”表明該產品符合國際通用標準(如API標準),適用于出口或要求高標準兼容性的項目。

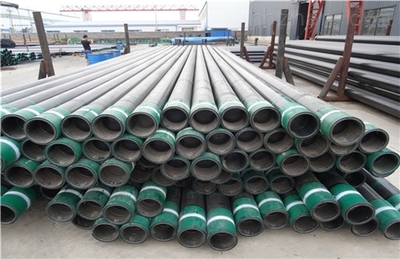

這種短接主要用于連接兩根同規格的油管,或在維修中替換一段損壞的管段。其核心優勢在于尺寸緊湊、成本相對較低,且能滿足標準化的連接要求。

2. 彎管:

在管道系統中用于改變流體方向的管件。與短接配合使用時,需確保其連接端的螺紋類型、尺寸公差與nu不加厚短接完全匹配。彎管的彎曲半徑和角度需根據管線設計精確加工,以減少流體阻力并避免應力集中。

二、 關鍵加工處理工藝

處理nu不加厚出口型油管短接與彎管,涉及一系列精密制造和質控步驟:

- 材料選擇:通常采用高強度合金鋼,確保其具備良好的機械性能(如抗拉、抗壓強度)和耐腐蝕性,以適應井下復雜的化學和物理環境。

- 機加工與螺紋加工:

- 對于nu不加厚短接,需在管體端部直接車削加工出高精度的螺紋(如API偏梯形螺紋、圓螺紋等)。螺紋的精度、光潔度和公差控制是保證密封性和連接強度的生命線。

- 彎管的兩端連接口也需進行相同的螺紋加工,確保與短接或直接與油管的完美嚙合。

- 熱處理與表面處理:

- 加工后可能需要進行調質熱處理,以消除內應力、提高綜合力學性能。

- 進行磷化、鍍鋅或涂覆特種防腐涂層等表面處理,以增強耐腐蝕能力,滿足出口及長期使用要求。

- 彎管成型工藝:

- 采用冷彎或熱彎工藝。冷彎適用于小口徑、薄壁管;熱彎則用于大口徑、厚壁管,需精確控制加熱溫度與冷卻速率,以防止材料性能劣化或產生褶皺、裂紋。

- 成型后需進行回火處理,釋放彎曲應力。

- 質量控制與檢測:

- 嚴格的尺寸與幾何公差檢測,包括螺紋參數(使用螺紋量規)、彎曲角度和半徑等。

- 無損檢測(如超聲波、磁粉探傷)以確保管體及焊縫(若存在)無內部缺陷。

- 壓力測試(靜水壓試驗)驗證其承壓能力和密封性。

- 對于出口產品,必須附有符合API等標準要求的材質報告、熱處理報告和檢測證書。

三、 主要應用場景與注意事項

此類產品廣泛應用于陸上和海上油田的生產管柱、注入管道以及部分中低壓輸送管線。

應用注意事項:

- 正確選型:必須根據井深、壓力、介質腐蝕性及連接標準,準確選擇螺紋類型和材料等級。

- 規范上扣:連接時需使用專用扭矩扳手,按照推薦扭矩值上緊,避免過扭或欠扭導致連接失效或泄漏。

- 維護檢查:定期檢查連接處和彎管外側是否有腐蝕、裂紋或變形跡象。

- 環境適配:在含硫化氫等苛刻環境中,需選擇具有抗硫化物應力開裂(SSC)性能的材料。

四、

nu不加厚出口型油管短接與彎管的處理,集材料科學、精密加工和嚴格質量控制于一體。其成功應用不僅依賴于制造環節的高標準,也離不開現場施工與維護的規范性。隨著油氣開采向更復雜環境拓展,對此類部件性能可靠性和工藝精細度的要求將日益提高,持續推動著相關制造技術的進步與發展。